垃圾渗滤液处理方法与工艺研究

发布时间:2023-12-06 16:14:47 浏览次数:265278

摘要:中国城镇化的加速亦造成人口的高度集中,城市居民生活垃圾处理过程中带来垃圾渗滤液的快速增长及环境污染难题。本文对垃圾渗滤液的种类、特点及危害进行了归纳,对当前垃圾渗滤液的常用处理方法从生物处理法、物化处理法与膜处理方法三方面进行梳理与总结,并从可生化性差异角度总结了典型渗滤液处理工艺路线,指出目前垃圾渗滤液的处理难点、重点以及应对的方法。未来应针对生物脱硝等生物强化技术、更低成本的化学方法、膜分离技术的创新融合以及新工艺路线的探索等角度进一步对渗滤液的处理工艺进行研究。

引言

随着我国城镇化的不断推进与发展,人口越来越多向城市集中,随之带来的问题则是城市生活垃圾的清运量近几年涨势明显,到2020年已达23511.7万吨。垃圾产生量的增加导致渗滤液产生量也持续增高,随着我国对地面和地表水环境要求日趋严格,垃圾渗滤液是否能够做到合理处置已成为重要的环境问题。虽然目前我国对垃圾渗滤液的处理方法已有较多研究,但整体工程应用的新技术不够多。

垃圾渗滤液由于其污染物含量较高且种类丰富等特点,尤其是很多地方的垃圾渗滤液中混合着餐厨垃圾、化妆品以及药品等,甚至掺杂着工业垃圾,这些多重因素造成了垃圾渗滤液的处理难度大和成本高。

渗滤液的种类及特点

01.渗滤液的种类

根据渗滤液的产生来源,可以将垃圾渗滤液分为三类。

(1)填埋场。填埋场垃圾渗滤液主要来源于垃圾自身含水、分解产生的水分、降雨及地下水渗透。对于填埋区地下水导排顺畅、场底防渗较好及规范覆盖的填埋场,降雨和地下水渗入产生的渗滤液量较少,渗滤液主要为垃圾自身含水和分解产生的水分。

(2)中转站。垃圾中转站为了缩减体积,将混合收集的生活垃圾在转运过程中经过转运压实操作,通过设备对生活垃圾压缩,使得渗滤液中的部分水分通过挤压与垃圾本体脱离,形成高浓度渗滤液。同时,垃圾中转站还需要通过对地面进行冲洗以保持卫生情况,此过程中产生的冲洗水也会与压缩产生的高浓度渗滤液混合。

(3)焚烧厂。垃圾焚烧厂渗滤液主要由堆放在贮坑内的垃圾受到挤压后排出的自身内含水及其酸性发酵产生的废水构成。

02.渗滤液特点

(1)垃圾渗滤液中包含多种污染物类型,例如有机污染物(芳香烃和环状烃、线性和环状醚、醇类和脂类等)和无机污染物(含氮化合物、二氧化硅、含磷化合物和含硫化合物),重金属以及有毒物质,例如氯苯及其衍生物、甲苯及其衍生物、苯乙烯、可吸收卤素化合物(AOX)[4]等。腐殖质是渗滤液中水溶性有机物的主要成分,所占比例达到60%以上,是难降解有机质的主要成分以及产生色度的主要物质。

(2)对于垃圾填埋场渗滤液,随着填埋时间的推移,各污染物浓度会发生变化。肖骁等人[6]采集不同填埋年限垃圾和渗滤液,提取制备水溶性有机物,研究发现填埋初期(<5 a)水溶性有机物以脂肪族类物质为主,水溶性有机物中芳香族物质随填埋进行含量降低,苯环结构上的羰基、羧基和羟基等官能团也不断减少;填埋中后期(>5 a)水溶性有机物以碳水化合物、有机胺等为主,与填埋初期相反,芳香性物质及其官能团含量会不断增加。对不同时期渗滤液的研究表明,早期渗滤液中易降解有机物的含量更高,而晚期渗滤液中难降解以及较高腐殖化程度的腐殖质所占比例更高,造成渗滤液可生化性的差异,年轻的垃圾渗滤液生化需氧量(BOD)>10000 mg/L,BOD5/COD为0.5~1.0,可生化性较好。中龄垃圾渗滤液生化需氧量(BOD)为4000~10000 mg/L,BOD5/COD为0.1~0.5。老龄垃圾渗滤液生化需氧量(BOD)<4000 mg/L,BOD5/COD<0.1,可生化性较差[7,8]。年轻垃圾渗滤液氨氮浓度小于400 mg/L,而老龄垃圾渗滤液氨氮浓度大于400 mg/L。

(3)不同地区,不同季节的垃圾渗滤液水质差异大。方芳等人分析了重庆市某垃圾填埋场和某焚烧厂冬季的渗滤液水质特征,并将分析结果与国内外相关研究进行比较[9]。结果表明,填埋场渗滤液水质和焚烧厂差异较大,而与填埋十年左右的渗滤液特征更为相似,COD(4173 mg/L)和挥发性脂肪酸(VFA)含量(384 mg/L)较低,NH3-N含量(3885 mg/L)较高,pH值为7.83,很低的BOD5/COD值(0.09);而焚烧厂渗滤液与早期填埋场的水质相似。焚烧厂渗滤液中COD的含量远大于填埋场,但填埋场中腐殖酸(HA)所占比例高于焚烧厂。

渗滤液处理方法

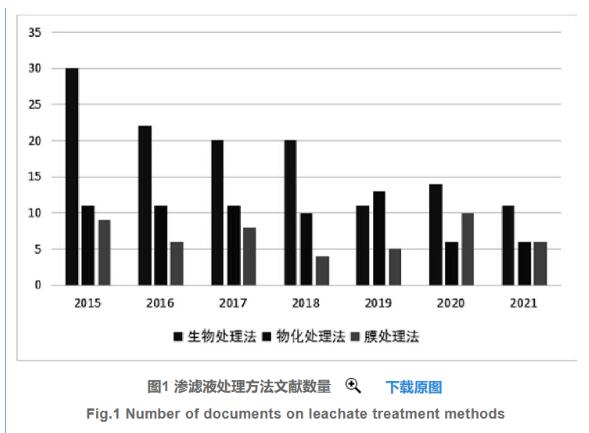

目前主要使用的垃圾渗滤液处理方法可以分为生物处理法、物化处理法和膜处理法三类。根据知网引文数据库,自2015年起,以三类处理方法为主题被重要期刊引用数量如图1所示。

3.1 生物处理法

生物降解是通过微生物进行的,微生物可以在需氧条件下将有机物降解为二氧化碳并完成自身增殖,可在厌氧条件下将大分子有机物降解为中小分子有机物和CO2与代谢产物。由于其可靠性、简单性和高成本效益,生物处理法主要用于去除含高浓度有机物的渗滤液。

3.1.1 好氧处理

好氧处理部分降低可生物降解的有机污染物浓度,还可实现氨态氮的硝化作用。基于悬浮生长的生物质的好氧生物过程,常规活性污泥工艺[10]和顺序分批反应器(SBR)[11],已得到广泛研究和采用。

渗滤液中好氧生物的降解速率受到多方面影响,如使用上层曝气式生物反应器能显著缩短酸化阶段所需时间,加速渗滤液有机污染物的降解,好氧生物反应器COD、BOD5均比实验开始时降低90%以上。此外,延长曝气时间也能可以明显提高渗滤液含氮物质的降解速度,随着曝气时间的增加四组垃圾沉降比分别为7.1%、8.6%、17.1%和21.4%,表明延长曝气时间有助于加速垃圾沉降,提高填埋场有效库容。

渗滤液回灌量对好氧填埋场的稳定化进程具有显著影响,研究表明,好氧条件下填埋柱中渗滤液产生量较少,易形成中性偏碱的环境且温度较高,有利于COD和氨氮的降解,与厌氧条件相比能够加快填埋垃圾的稳定化进程,且20%的回灌量最适合填埋场垃圾沉降与污染物降解。

好氧工艺方面研究表明好氧颗粒污泥(GSBR)的效果优于悬浮生长活性污泥(ASBR)[14]。在高进水总氨氮浓度(498 mg/L)下GSBR实现了99%的总氨氮去除率,并且在没有亚硝酸盐积累的情况下保证了硝化效率(56±12%),COD的去除率介于67%至87%之间,磷的去除率约为49%。

3.1.2 厌氧处理

渗滤液的厌氧消化处理与有氧过程相比,不仅能使有机物得到大量降解,还可以产生沼气能源进行回收利用,节约能源,同时产生污泥很少,但反应率低。常规的硝化-反硝化过程通常用于处理年轻的垃圾渗滤液。对于中年垃圾填埋场渗滤液,优选硝化-内源性反硝化工艺,因为它可以充分利用原废水中的有机物。对于老年渗滤液,适合采用厌氧氨氧化工艺,因为它有效地除去氮和不需要外部碳源投加[15]。采用中温厌氧发酵装置处理生活垃圾焚烧厂的渗滤液,在容积负荷为8~10 kg/(m3·d),上升流速为0.3 m/h,水力停留时间为4~5 d的条件下,VSS上升到63 kg/m3,VSS/TSS值达到0.80,对COD的去除率在90%以上,产气量为4000 m3/d,厌氧罐内酸碱度保持平衡[16]。当对COD的去除量为10.1 kg/(m3·d)时,产气率达到最大为3.58 m3/(m3·d);容积负荷为10.9 kg/(m3·d)时,产气率最大为3.0 m3/(m3·d)。进水COD的80.6%产生沼气,剩余的19.4%随出水排放及被微生物利用。使用两级上流式厌氧污泥层(UASB)系统处理渗滤液相较于其他工艺可以实现总氮(TN)的深度去除,氨氮在序批式反应器(SBR)中氧化为硝酸盐,出水进入UASB,利用垃圾渗滤液中的有机物去除总氮。该方法对COD、NH4+-N和的去除率均超过95%。

3.2 物理/化学法处理

物理和化学过程包括通过凝聚/絮凝,吸附,化学氧化减少悬浮固体,胶体颗粒,漂浮物,颜色和有毒化合物。垃圾渗滤液的物理/化学处理还用于预处理或最后深度处理。

3.2.1 混凝/絮凝

混凝和絮凝常用于反渗透过程之前和生物处理的预处理,或在深度处理过程中用来去除不可生物降解的有机物。硫酸铝,硫酸亚铁,氯化铁和硫酸铁通常用作絮凝,Zouboulis等人[18]研究了与传统的无机混凝剂相比,生物絮凝剂降低腐殖酸的应用。由于20 mg/L生物絮凝剂剂量足以提供超过85%的腐殖酸去除效果,因此它是一种可行的替代选择。但是,这种处理方法存在一些缺点:产生的污泥量恒定,并且使得溶液中铝或铁的浓度增加。通过对絮凝剂的研究发现,微砂和改性微砂对混凝-絮凝过程中形成的污泥和颗粒的沉降效果良好,在最佳条件下,改性微砂与微砂混凝过程中形成的污泥或颗粒的沉降时间分别为1 min、20 min,COD的去除率为52.66%,SS去除率为97.16%,色度去除率为96.44%。

3.2.2 化学沉淀法

在渗滤液处理中,化学沉淀法被广泛用作预处理,用以去除高浓度的氨态氮(NH4+),研究证实化学沉淀法可用于处理各种不同浓度的氨氮废水,且在处理高浓度的氨氮废水时效果更好。鸟粪石化学沉淀法可有效去除反渗透浓缩垃圾渗滤液中的氨氮,研究表明在pH为10,搅拌时间为30 min,Mg∶N摩尔比为1.41,N∶P摩尔比为1.34条件下,氨氮去除率可达71.2%,体系中残留PO43--P浓度趋近于零,达到国家《生活垃圾填埋场污染控制标准排放标准》的排放标准。张道斌等人采用六水氯化镁或硫酸镁和十二水磷酸氢二钠进行反应,使NH3-N生成磷酸铵镁,此沉淀法可实现氨态氮去除率98.10%。

3.2.3 吸附

活性炭的吸附已与生物处理一起用于有效处理垃圾渗滤液。对于经过生物处理的垃圾渗滤液,通过活性炭吸附,不可生物降解的有机物,惰性COD浓度和色度可能会降低到较低水平。冯全芬等人[23]研究了颗粒活性炭对黄磷化工渗滤液中有机物的吸附容量,结果表明颗粒活性炭对渗滤液中有机物的吸附容量几乎不受渗滤液pH值的影响,吸附45 min后基本达到平衡,平衡吸附量为5.79 mg/g。

3.2.4 化学氧化

化学氧化是一种广泛研究的渗滤液处理方法,近年来,人们越来越关注高级氧化工艺(AOPs),例如Fenton氧化以及衍生出的类Fenton氧化,臭氧氧化,光催化氧化,活化过硫酸盐氧化等。然而,AOPs的常见缺点是设备的电能需求很高,这导致其使用成本较高。此外,要使污染物完全降解,将需要高氧化剂剂量,使得该方法在经济上昂贵。Fenton法是高级氧化法中最为经济的方法,因为该工艺技术简单,并且铁和过氧化氢价格低廉且无毒,但是Fenton的工艺需要调节pH值在合适范围,因此需要额外调节渗滤液pH[24]。类Fenton法和拓展Fenton法的工艺研究在一定程度上改善了Fenton法的适用范围,但目前还未能广泛投入到工程实践当中。

3.3 膜处理工艺

目前在运行的垃圾渗滤液工程项目有较多采用膜处理工艺,它具有装配速度快、占地面积较小、出水相对较稳定、操作运行较简单等优点,微滤,超滤,纳滤和反渗透是垃圾渗滤液处理中应用的主要膜工艺。

3.3.1 微滤

微滤能截留0.1~1微米之间的颗粒,微滤膜可以通过大分子有机物和无机盐,对悬浮物、部分细菌病毒及大尺度胶体的透过具有拦截作用。陈方方等人[25]研究了高效厌氧和微滤(MF)组合工艺对垃圾焚烧发电厂产生的渗滤液中COD的去除效果,以及微滤系统对SS的拦截效果。结果表明,高效厌氧和MF系统可使COD浓度由40000 mg/L以上降至1900 mg/L以下,对COD的平均去除率可达96.5%,微滤系统拦截97.6%的SS。

3.3.2 超滤

超滤能截留0.01~0.1微米之间的颗粒,超滤能有效地消除大分子和颗粒,但是它强烈地依赖于构成膜的材料的类型。超滤可用作分离有机物的工具,因此可以评估给定渗滤液中有机污染物的分子质量。近年来微滤和超滤与好氧生物工艺进行组合应用产生了膜生化反应器(MBR)等创新技术,表现出较强经济技术优势。通过生物法+膜法工艺(预处理/UASB/MBR/NF/RO)处理城市生活垃圾焚烧厂渗滤液的实践发现,该工艺可以实现对COD、氨氮(UASB/MBR)的有效去除,以及对有机物和盐分(NF/RO)的深度处理,处理效果稳定且出水水质达标。

3.3.3 纳滤

纳滤能截留纳米级(0.001~0.01微米)物质,纳滤技术提供了一种通用的方法来满足多种水质目标,例如控制有机物、无机、微生物污染物,二价离子等物质含量,以满足多重水质指标的要求。超滤和纳滤工艺结合也可以实现良好处理效果,采用两级AO+内置式超滤+两级纳滤工艺对城市垃圾填埋场渗滤液处理研究发现,COD、NH3-N、TN和TP总去除率分别可达99.3%、99.9%、99.0%、92.3%,且运行稳定性良好[27]。陈荔英等人[28]采用纳滤对MBR-NF膜截留液中含腐植酸进行分离浓缩,腐植酸回收率为74.7%。

3.3.4 反渗透

反渗透能截留0.0001~0.001微米物质,反渗透是垃圾渗滤液处理新工艺中最有前景且最有效的方法之一。过去几年中,在实验室和工业规模上进行的多项研究已经证明了反渗透在分离垃圾填埋场渗滤液中的污染物方面的性能。但是,其存在一些问题:膜污染(需要对膜进行大量的预处理或化学清洁)导致膜的寿命短,降低了生产效率;经反渗透得到大量浓缩液,若回流会因高盐度导致渗透压不平衡,造成生物系统的崩溃;直接外排则会产生严重的环境污染。同时反渗透系统的运行需要较高的工作压力,对电能的消耗较高。周理等人[29]研究了碟管式反渗透(RCDTRO)系统处理垃圾渗滤液的性能,在不进行预处理和后置处理的情况下,一级RCDTRO系统对COD的去除率为(98.89±0.26)%、氨氮(NH4+-N)的去除率为(96.04±0.21)%、脱盐率为(97.53±0.18)%,有良好的出水质量和对膜污染的强抵抗力。

典型渗滤液处理工艺路线

由于渗滤液情况比较复杂,笔者根据近年来新建重庆三峰百果园渗滤液(2020),苏州金山路渗滤液废水站(2020)及苏州七子山城市垃圾填埋场等实际运行项目及文献总结了以下可行性较高的路线:(1)对于可生化性好(B/C>0.4)且总氮、氨氮含量较低的渗滤液,通常直接采用传统AO处理工艺即可,出水通过膜处理工艺进一步处理。赵晴等人[30]通过采用A/O-MBR反应器,实现短程硝化反硝化去除渗滤液中的高浓度有机物和氮化物,在进水氨氮质量浓度1500 mg/L、水力停留时间(HRT)4.21 d等条件下,COD和TN去除率均达到80%以上。

(2)对于可生化性差(B/C<0.3)且总氮、氨氮含量较高的渗滤液,则需要先通过厌氧处理将难降解大分子有机物降解为中小分子有机物,降低后续处理的有机负荷,随后进行传统生物脱氮或者高效生物脱氮工艺。通过采用水解酸化(ABR)工艺对苏州七子山城市垃圾卫生填埋场和苏州城西污水处理厂混合废水的可生化性进行研究发现,水解酸化处理可明显改善混合废水的可生化降解性,提高了好氧处理的运行稳定性[31]。通过对预处理-厌氧-MBR-NF-RO工艺的研究,发现在设计进水COD=45000 mg/L,BOD5=25000 mg/L,TN=1800 mg/L的条件下,可以进一步降低有机物浓度并达到脱氮除磷效果,出水进入NF和RO进行深度处理,进一步去除难降解有机物和盐分[32]。经系统处理后,出水COD<60 mg/L,氨氮<1 mg/L,达到相关排放要求中敞开式循环冷却水水质标准,出水直接回用于焚烧厂循环冷却水,成功实现了零排放。

渗滤液处理突出难题与发展方向

渗滤液由于高COD、高总氮(氨氮)及含有有毒有害物质浓度高等原因,技术一直处于探索阶段,主要突出难题包括出水不达标(尤其是氮元素超标),生化系统不稳定,工艺老旧,运行费用高及维护难度大等问题。

环保技术也在日益进步,尤其在新项目中有着各种尝试,例如笔者近年来在重庆三峰百果园渗滤液处理、苏州科技城垃圾集运中心等渗滤液处理站参观,均发现在环境微生物强化技术方面有大胆的探索,运行效果较好。总结近年来渗滤液处理技术的进展,未来发展方向主要包括:

(1)生物强化技术的发展,尤其是新型生物脱氮技术的应用,例如短程硝化反硝化工艺和厌氧氨氧化工艺。与传统硝化反硝化工艺相比,短程硝化反硝化工艺和厌氧氨氧化工艺可分别节约25%和58%的氧及40%和100%的碳源[33]。对生物技术进行组合,如通过上流厌氧污泥床(UASB)降解渗滤液中的有机物含量,随后使用了膜生物反应器(MBR),并将系统的出水通过短程脱氮工艺(SHARON)和厌氧氨氧化(Anammox)工艺脱氮。在该过程中,COD和TKN的去除效率超过90%[34]。即使进水的BOD5浓度超过8000 mg/L,UASB和MBR也会将BOD5浓度依次降低至50 mg/L。虽然渗滤液中氨氮浓度不高,最高时42.35 mg/L,但通过SHARON和Anammox工艺的连续操作成功去除了氮。

(2)化学方法的发展,主要包括对于多变的渗滤液的适应性与高效性,其次是降低化学方法的成本,同时提高渗滤液可生化性。技术手段主要集中于高级氧化法,如电催化氧化法、臭氧氧化法和芬顿氧化法等[35]。Niveditha等[36]研究了粉煤灰强化Fe3O4的非均相系统中,对老龄垃圾渗滤液的处理效果。在最佳工艺条件下,COD和总有机碳(TOC)的去除率分别达84.7%和68%,

(3)采用新的工艺路线降低处理直接成本,提高系统运行的稳定性方面,这是渗滤液问题攻克的一个核心难点,这些年已经取得较好的进展。在我国,处理渗滤液的费用差别很大,综合成本一般不低于40元/t,平均处理渗滤液的直接成本费用为20~25元/t,对能源消耗更少、运行成本更低的渗滤液处理技术开发应成为重要研究方向。

(4)对于采用膜分离技术的工艺的改进与创新。不过分依赖膜,合理使用膜在整个渗滤液处理工艺中的作用。探索膜分离与生化工艺的融合,膜分离技术与其他物化方法的衔接。比如提高生化系统对大分子有机物的降解效率,预处理工艺对于渗滤液中重金属等的去除等,可以减少膜分离工艺的动力消耗与污染频率,进而提高膜的使用寿命及整个渗滤液系统的运行稳定性。

首页

首页 电话

电话 联系

联系 导航

导航